Apr 08, 2021 | 11:00 / Interesting information

Химики разработали технологию получения графена из выброшенных автомобильных покрышек: десятой доли процента такого материала достаточно, чтобы бетон стал прочнее почти на треть.

Каждый год в мире выбрасывают почти миллиард старых автомобильных покрышек. Этот мусор представляет собой серьезную глобальную проблему, и ученые ищут новые пути для переработки и повторного использования материалов шин — в принципе из них можно получать даже компоненты литий-ионных аккумуляторов. А недавно химики из Университета Райса научились производить из старых покрышек графен — низкокачественный, но подходящий для добавления в цементный раствор и получения из него бетона повышенной прочности.

Авторы отмечают, что и сам бетон — заметный источник парниковых газов в атмосфере. Поэтому если использование более прочных сортов позволяет увеличить время эксплуатации построенных сооружений, это тоже послужит на пользу окружающей среде, вдобавок сэкономив ресурсы.

Статья с описанием нового метода использования старых шин в бетоне опубликована в журнале Carbon.

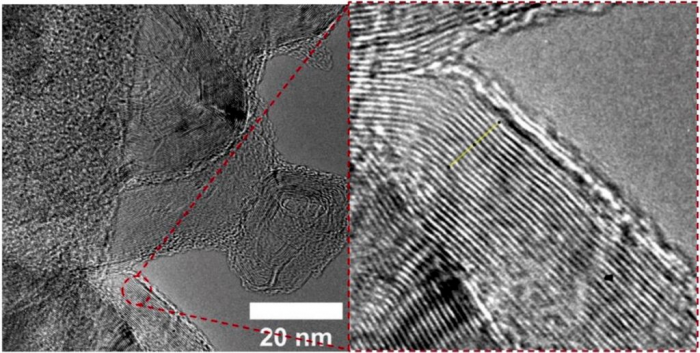

Новинка опирается на «флэш»-технологию, которую Джеймс Тур (James Tour) и его коллеги представили около года назад. Она позволяет сжигать органические отходы в мощных и коротких (от 0,3 до одной секунды) электрических разрядах, превращая их в чистый углерод. Атомы углерода образуют графен с турбостратной — сильно разупорядоченной, с большим количеством дефектов — структурой.

В отличие от «качественного» графена, он лучше растворяется, что облегчает некоторые варианты применения.

Турбостратный “флэш”-графен (turbostratic flash graphene, tFG) под электронным микроскопом / ©James Tour, Rice University

Турбостратный “флэш”-графен (turbostratic flash graphene, tFG) под электронным микроскопом / ©James Tour, Rice University

Теперь Джеймс Тур с соавторами адаптировали процесс к переработке старых шин. Сегодня углеродные остатки, образующиеся после извлечения их них всех ценных веществ, практически бесполезны. Однако теперь их можно обрабатывать электрическими разрядами, превращая до 70 процентов исходного материала в турбостратный графен для добавления в цементный раствор. При использовании такого углерода в смеси с измельченными шинами эта цифра составляет около 47 процентов.

Далее ученые проверили влияние «турбостратного “флэш”-графена» (tFG) на бетон, добавляя его в портландцемент в количестве от 0,1 до 0,5 весовых процента. После застывания в течение всего лишь семи дней материал продемонстрировал на 30 процентов большую прочность на сжатие. По оценкам авторов, стоимость процесса при промышленном применении составит порядка 100 долларов за тонну исходного материала.